¿Cuáles son los desafíos en el moldeo de láminas TPU?

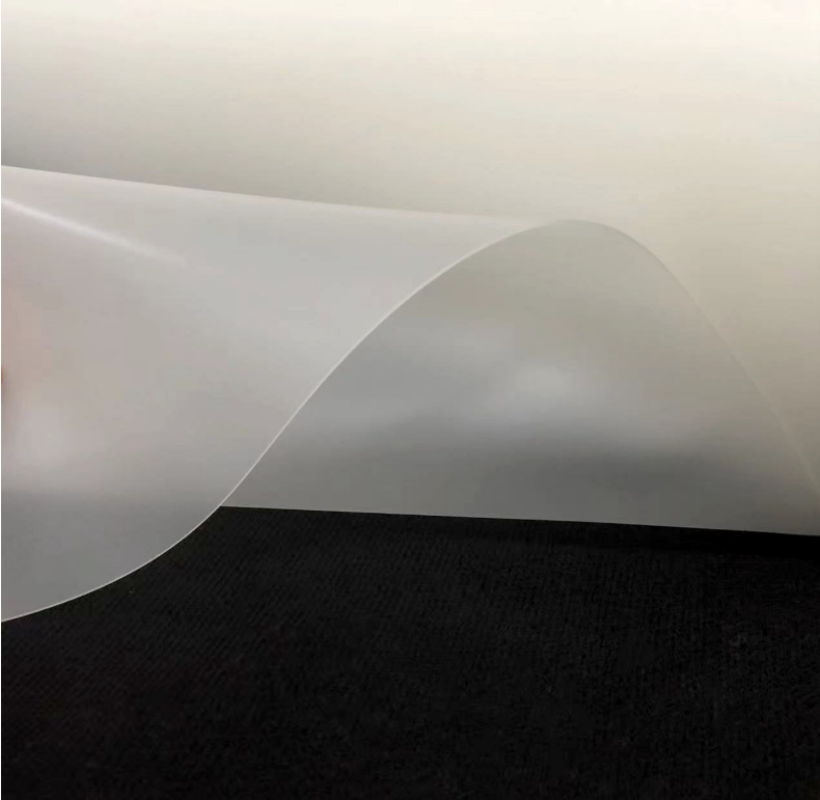

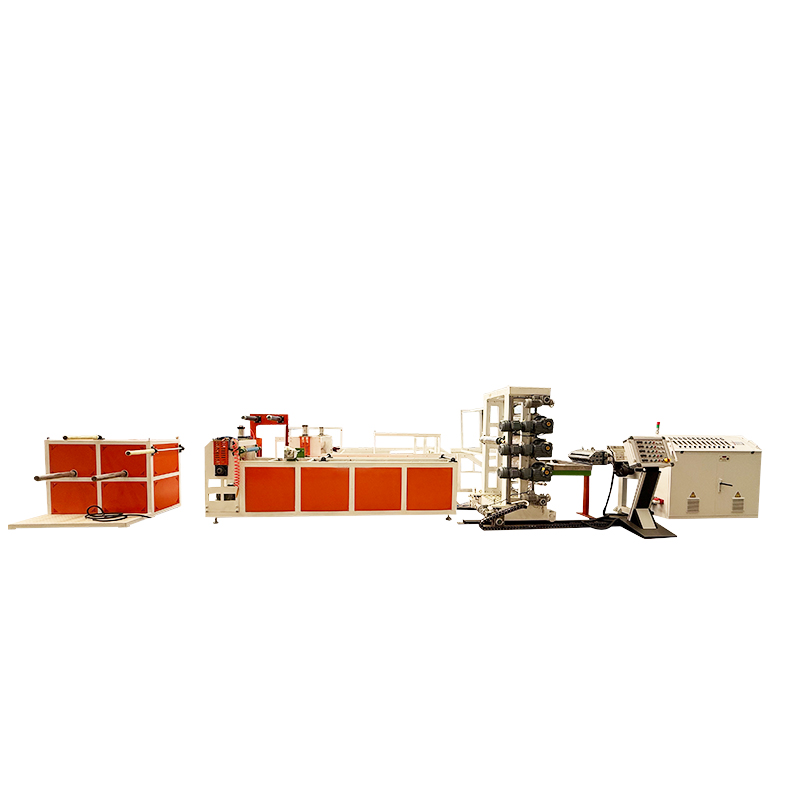

Máquina de extrusores de lámina TPU Ofrece una combinación de elasticidad, resistencia al desgaste, resistencia a la intemperie y reciclabilidad ambiental, lo que la hace ampliamente utilizada en aplicaciones médicas, deportivas y de embalaje. Sin embargo, su amplio rango de dureza (Shore A 60 a Shore D 80), la viscosidad sensible a la fusión y la susceptibilidad a la hidrólisis y la degradación térmica conducen a tres desafíos centrales durante el proceso de moldeo: control de uniformidad, mantenimiento del rendimiento y estabilidad del proceso. Los desafíos específicos, sus causas e impactos son los siguientes:

1. Pretratamiento de materia prima: el control de humedad es un desafío e impacta directamente en la calidad de la hoja.

TPU es un polímero altamente higroscópico. Los enlaces de uretano en su estructura molecular reaccionan fácilmente con el agua. Exceder el contenido de humedad en la materia prima puede conducir a una serie de problemas durante el proceso de moldeo. Este es el principal desafío de preprocesamiento para el moldeo de la lámina TPU. Dificultades:

Absorción de humedad rápida y dificultad para eliminar completa: los gránulos de TPU expuestos al aire por solo una hora pueden ver que su contenido de humedad aumenta del 0.03% (el valor aceptable) a más del 0.1%. La tasa de absorción se duplica en entornos con humedad> 60%. Además, la humedad penetra fácilmente en los gránulos, lo que dificulta la eliminación por completo con el secado convencional.

Ventana de parámetro de secado estrecho: si la temperatura de secado es demasiado baja (<80 ° C), la humedad no puede evaporarse completamente. Si la temperatura es demasiado alta (> 120 ° C), la TPU se suavizará y se unirá prematuramente, formando "aglomeraciones grumosas" y evitando la alimentación adecuada. Si el tiempo de secado es demasiado corto (<4 horas), la humedad permanecerá, mientras que si es demasiado largo (> 8 horas), las cadenas moleculares de TPU se degradará ligeramente, reduciendo su elasticidad.

Impacto directo: después de formar, aparecerán burbujas y agujeros en la superficie de la lámina (causada por la vaporización de la humedad de alta temperatura), y las "rayas de plata" se formarán internamente (debido al flujo de fusión desigual causado por el vapor de humedad). En casos severos, la hoja puede delaminar y las propiedades mecánicas (como la resistencia a la tracción) pueden disminuir en un 15%-30%. II. Moldado de extrusión de lámina TPU: el flujo de fusión y el control de temperatura son cuellos de botella técnicos centrales

El proceso de moldeo de láminas TPU de la corriente principal es "Extrusión de tornillo de un solo tornillo seguido de calentamiento". Sin embargo, la fusión de TPU exhibe propiedades significativas no newtonianas (la viscosidad es sensible a la temperatura y la velocidad de corte), y la compatibilidad del proceso de las TPU de la dureza variable varía significativamente. Esto hace que sea difícil controlar la uniformidad y la estabilidad durante la extrusión, un desafío operativo clave para el equipo.

1. La viscosidad sensible a la fusión puede conducir fácilmente a un grosor de lámina desigual.

Causas de dificultad:

La velocidad de flujo de fusión de TPU (MFR) es extremadamente sensible a las fluctuaciones de temperatura: por cada aumento de la temperatura de 10 ° C, el MFR puede aumentar en un 20% -30% (en comparación con solo 5% -10% para PP estándar). Si la temperatura del cañón extrusor fluctúa en ± 3 ° C en las secciones, la viscosidad de la masa fundida variará significativamente, lo que resulta en velocidades desiguales de descarga de troqueles. Mala adaptabilidad de la tasa de corte: TPU suave (Shore A 60-80) tiene baja viscosidad de fusión. Las velocidades de tornillo excesivamente altas (> 60 rpm) pueden causar fácilmente la fractura por fusión (superficies de material en bruto y arrugado). La TPU dura (costa D 60-80) tiene una alta viscosidad de fusión, por lo que las bajas velocidades (<30 rpm) pueden conducir a una plastificación insuficiente, lo que resulta en partículas sin fundir dentro de la lámina.

Impacto directo: las desviaciones del espesor de la hoja exceden las tolerancias (desviación aceptable ≤ ± 0.05 mm, a menudo excediendo ± 0.1 mm). Las marcas de fregadero son comunes en áreas donde el material es demasiado grueso, mientras que la rotura es común en las áreas donde el material es demasiado delgado. Esto hace que la hoja sea inadecuada para aplicaciones de alta precisión, como películas médicas. 2. Se requiere una precisión de control de temperatura extremadamente alta para evitar la degradación térmica y la pérdida de rendimiento.

Dificultades:

Máquina de extrusores de lámina TPU Tiene un rango estrecho de estabilidad térmica: la mayoría de las temperaturas de procesamiento de TPU varían de solo 200 ° C a 230 ° C. Las temperaturas superiores a 240 ° C causan la rotura de la cadena molecular (descomposición de enlaces de uretano), liberando gases como CO₂, lo que resulta en "partículas quemadas" (pequeñas manchas negras) en la hoja. Las temperaturas por debajo de 190 ° C dan como resultado una fluidez insuficiente de la fusión, evitando que la cavidad del troquel se llene, lo que resulta en "escasez".

La coincidencia de gradiente de temperatura del barril es difícil: la extrusión de TPU requiere un estricto "alimentación a baja temperatura-plastificación de temperatura media-gradiente homogeneizador de alta temperatura" (por ejemplo, 180 ° C-190 ° C en la sección de alimentación, 200 ° C-210 ° C en la sección de plastificación y 210 ° C-220 ° C en la sección de homogenización). Una diferencia de gradiente de menos de 10 ° C da como resultado una plastificación desigual; Una diferencia de gradiente mayor de 30 ° C puede conducir fácilmente a un sobrecalentamiento y degradación localizados. Impactos directos: las propiedades mecánicas de la lámina (como el alargamiento en la ruptura) se deterioran, la tasa de recuperación elástica de la TPU blando cae de 90% a menos del 70%, y la dureza de la TPU dura disminuye en 5-10 grados en tierra. La superficie es propensa al color amarillento (causado por productos de degradación), que afecta la apariencia.

En tercer lugar, Equipo de calentamiento de lámina de TPU: es difícil equilibrar la calidad de la superficie y la estabilidad dimensional

Después de la extrusión, las láminas de TPU deben tener forma (controlar el grosor y la planitud) utilizando un sistema de rodillos de calendario. Sin embargo, la TPU tiene un fuerte efecto de memoria elástica (propenso a rebotar después del enfriamiento) y una alta tasa de contracción térmica (típicamente 3%-5%, 2-3 veces mayor que el de PP). Esto hace que sea difícil lograr simultáneamente tanto la suavidad de la superficie como la precisión dimensional durante el proceso de calentamiento, presentando un desafío clave posterior al moldeo. Dificultad 1: Temperatura y presión del rollo de calendario coincidente.

Si la temperatura del rollo de calendario es demasiado baja (<60 ° C), el tpu se enfría demasiado rápido en la superficie del rodillo y no puede adherirse completamente a la textura de la superficie del rodillo, lo que resulta en una superficie de lámina mate y nebulosa.

Si la presión es demasiado alta (> 15MPa), la TPU suave es propensa a "residuo de marca de rodillo" (la textura de la superficie del balanceo se presiona demasiado), mientras que la TPU dura es propensa a "agrietarse estrés" en los bordes. Si la presión es demasiado baja (<5MPa), las burbujas dentro de la masa fundida no se pueden eliminar, lo que resulta en una densidad de hoja desigual. Dificultad 2: Conflicto entre enfriamiento y contracción dimensional. Después de que la lámina de TPU emerge de los rodillos de calentamiento (a una temperatura de aproximadamente 80 ° C a 100 ° C), debe enfriarse rápidamente a menos de 40 ° C mediante un "conjunto de rodillos de enfriamiento". Sin embargo, el enfriamiento demasiado rápido puede conducir a la concentración de estrés interno en la hoja, lo que lo hace propenso a la deformación (por ejemplo, flexión hacia arriba de los bordes) durante el almacenamiento posterior. El enfriamiento demasiado lento (> 30 segundos) hace que la TPU continúe encogiéndose, lo que lleva a una mayor desviación dimensional (por ejemplo, de 2% a 3% de contracción en la dirección longitudinal), lo que la hace inadecuada para el corte posterior. IV. Adaptabilidad del equipo de la lámina de TPU: el equipo de plástico convencional requiere una modificación dirigida

El equipo de moldeo de láminas TPU no puede utilizar directamente el equipo convencional de extrusión PP/PE. Los componentes centrales deben modificarse, de lo contrario, las dificultades mencionadas se exacerban. Esto representa una dificultad de nivel de equipo oculto:

Modificación de la estructura del tornillo: los tornillos convencionales (como los tornillos de gradiente) tienen baja eficiencia de plastificación para TPU y son propensos al sobrecalentamiento localizado. Deben reemplazarse con "tornillos de barrera" (con una sección de mezcla adicional) para mejorar la uniformidad de plastificación, pero esta modificación es costosa (aproximadamente 50,000 a 100,000 yuanes por unidad).

Optimización del diseño de la matriz: los troqueles planos convencionales son propensos a "retención de derretimiento" en el puerto de descarga (la TPU permanece en las esquinas de la matriz durante un período prolongado, lo que lleva a la degradación). Se requiere un "trozo de torpedos" para reducir las zonas muertas, y el espacio de la matriz debe ser precisamente ajustable (con una precisión de ± 0.01 mm). De lo contrario, la uniformidad no se puede lograr para las láminas delgadas de TPU (grosor <0.1 mm).

Control de extracción y devanado: las láminas TPU son altamente elásticas, y el "control de tensión constante" de las máquinas de extracción convencionales es insuficiente. Es propenso a la falla (las fluctuaciones de tensión de ± 5% harán que la hoja se estire y se deformen), y debe reemplazarse con un "sistema de tracción de servomotor" con ajuste en tiempo real del sensor de tensión. Al devolver el devanado, también se debe adoptar un "método de devanado superficial" (para evitar las arrugas de borde causadas por el devanado central), lo que aumenta significativamente el costo de inversión del equipo.